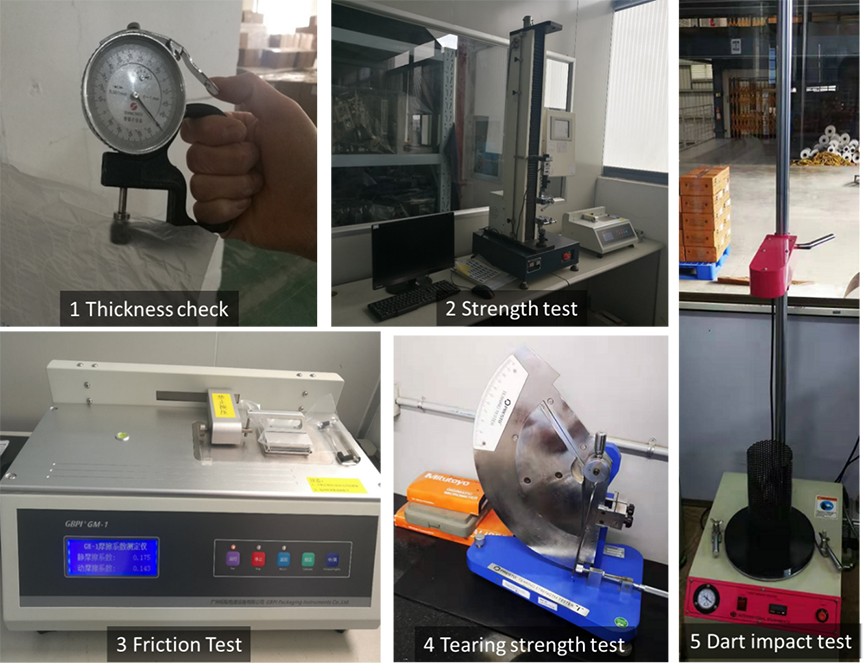

フィルム材料のすべてのバッチは、生産前に一連の検査を受けます。

カートンとコアも検査され、記録されます。

生産中、すべての工程はCBA(現在の最良手法)と品質基準に基づいて明確に管理されています。重要な要素は、センサーまたはビジョンシステムを使用して確認されます。

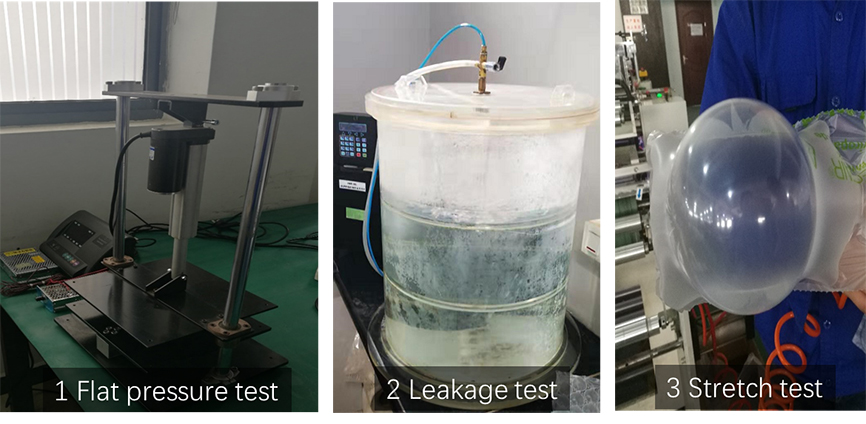

また、5ロールごとに、QA(品質管理担当者)がフィルムをテストし、変換結果を確認することで漏れの可能性を防ぎます。テスト結果のデータは記録され、ファイルに保管されます。

さらに、各ロールの最初の5枚はサンプルとして保管され、2年間保存されます。

1.追跡システム

私たちのフィルム(製品)のすべてのロールには識別番号が付いています。この番号「LockedAir」を使用することで、以下の情報を確認できます:

生産情報:日付、作業シフト、使用された機械、担当オペレーターなど

材料バッチ情報と品質記録

このロールのサンプル片

センサーまたはビジョンシステムによるオンライン生産データ

2.スーパーバイザー - グループリーダー - QAの3層品質監査システム

スーパーバイザー(監督者)の品質責任:

製品品質基準の策定、各種検査レポートの作成、試験手順の設計

顧客からの苦情対応、是正措置の追跡と確認

生産工程での品質異常の分析と改善効果の確認

スタッフに対する質の高いトレーニングの実施

新製品の初期品質計画、レビュー、確認作業を担当

品質保証システムの運用と実行を監督

グループリーダー(チームリーダー)の品質責任:

製品品質基準の運用と実施を担当

品質保証の確実な遂行を担当

チームの製品品質の監督責任

チーム全体の品質意識向上の促進を担当

QA(品質管理担当者)の品質責任:

製品の品質基準と手順の確実な実行

原材料の検査を担当

製品検査を担当

生産プロセス全体の検査を担当

不良品の識別、分離、記録を担当